一、目的:

為使產品于量產時能順利達成客戶之品質、成本、交期之要求,並能作好預防品質變異工作,因此需于量產前規劃有關之品質實施、品質資源與品質活動、而制定此管理辦法.

二、範圍:

凡本公司受委托製造之產品(不從事產品的設計開發),于制程開發及產品驗收后進入量產前皆適用.(交附於汽車廠商或客戶指定需執行完整程序,一般零件開發則為簡易流程).

三.定義:

3.1APQP&CP:(AdvancedProductQualityPlanning&ControlPlan)先期產品品質規劃及管制計劃

3.2APQP(AdvancedProductQualityPlanning)小組….在先期產品品質規劃中成立的跨部門功能小組,其成員包含工程部、品管課、業務部、生產部、採購等單位人員.其主要工作包含:進行可行性評估、檢討訂定各項管制特性、制定檢討FMEA、各項管制計劃的審查.

四、權責:

4.1.工程部主持本程序實施/落實工作.

4.2.各部門相關人員(即跨功能小組成員):參與本程序實施

4.3.工程部主管審核有關本程序所產生的資料.

4.4管理代表或客戶代表對有關資料進行核准.

五、作業內容:

5.1制定時機

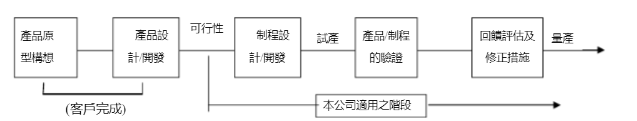

5.1.1先期產品品質規劃共分為五階段(如下圖所示),本公司適用之階段為制程設計/開發、產品/制程驗證、回饋評估及修正措施;

5.1.2先期產品品質規劃之步驟與內容(見附表一:新產品開發進度查核表)

5.1.3當某產品之前已有相同層別之產品經過可行性評估及試作樣品,並得到客戶確認,則此產品可直接由產品工程經理刪掉,不再進行可行性評估及資料確認動作,而直接進行樣品試作,並將試作之樣品交於客戶確認.

5.1.4當某產品之前沒有做過相同層別之產品,則須進行可行性評估及資料確認等動作,並試作樣品,然後將樣品並與客戶確認.

5.2可行性評估

5.2.1由工程部主導,成立APQP小組,APQP小組成員一般包括工程部、品管課、生產部、業務部、採購等單位人員,小組組長由工程部人員擔任.

5.2.2當執行APQP於本程序範圍時,流程方向相同,但提交的PPAP以客戶要求為準.如為汽車零件產品則執行詳細之流程,否則為簡易流程.(參考新產品開發進度查核表).

5.2.3業務部提供客戶之要求交期及樣品開發成本的資料和目標.工程部提供已澄清問題之工程資料、藍圖、原稿底片等資料,並召集APQP小組成員進行評估與後續工作;

5.2.4業務部和客户代表评估客户的信用、市场状况及相关的市场风险。

5.2.5可行性評估分別由工程部針對開發與各項工具製作能力;工程部針對所需求之設備、制程能力、技术风险;生產部針對人力負荷;品管課針對測試能力、品质风险實施評估.評估時可考慮以類似產品、現有設備與人力等作比較評估,若客戶有要求,應附上相關之佐證資料評估之參與人員應填寫“先期產品開發可行性評估報告”(如附件一);

5.2.6依客戶之要求交期,由工程部主導,APQP小組參與、完成“新產品開發進度查核表”(如附件二);

5.2.7先期產品開發可行性評估報告、新產品開發進度查核表、工程資料等應送客戶同意,客戶如同意以上三种文件,至少要在工程資料上簽認.如客戶不要求,則以上文件送工程部主管或其代理人簽核;(客戶代表)

5.2.8產品品質規劃時程表影印分發至各相關單位,以管制后續作業之實際進度;

5.3細部展開

5.3.1生產部負責試作客戶要求數目之樣品;

5.3.2生產部依據客戶同意或生產部主管簽核之工程資料,製作試產所需各項工具;

5.3.3生管課依據產品開發作業規劃及進度管制表進行樣品生產的安排;

5.3.4品管課依據規格要求作出管制計劃表,並協助測試,測試應有記錄;

5.3.5工程部依據規格要求作出FMEA表以及提供相關制程能力之維護;

5.3.6生產部提供相關人員、設備;

5.3.7採購提供相關之原物料;

5.3.8樣品試作完成,相應工程師應針對試作與測試情形,召集相關人員檢討,以確認是否符合客戶要求.檢討時應有書面記錄;

5.3.9針對不適當或不符合客戶要求部分,而修改工單或工程資料等,並重新試作驗收是否符合要求;

5.3.10當樣品已被驗證符合客戶要求,則可進行下一階段.

5.4樣品試作前準備

5.4.1生產部負責樣品試作流程之安排、工藝之設計;

5.4.2工程部負責制程能力之評估;

5.4.3工程部主導,品管課、生產部等單位配合,依失效模式与效應分析作業程序針對管制計劃之管制特性或客戶指定之特性實施FMEA(ProcessFailureModeEffectAnalysis);

5.4.4APQP小組參與,工程部主導做成CP控制計劃(ControlPlan)初稿,並針對現行產品/制程品質系統不適用部分作修訂;

5.4.5品管課負責檢查基準書之提案及量測系統評估;

5.4.6生管課負責樣品試作時程之安排;

5.4.7樣品試作與量產可同時進行,但需從量產中選取試作所需的數量進行各項數據的分析.

5.5樣品試作驗收與檢討

5.5.1生產部參照工程資料、FMEA表、CP控制計劃、作業標準書等文件,使用規定之工、模、治具,視同正式生產執行試作程序;

5.5.2品管課依據檢查基準書執行產品驗收測試,並實施先期制程能力分析與量測系統評估;

5.5.3試作完成后,由相應產品工程師主持,APQP小組成員參與,召開樣品試作檢討會針對試作

情形評估先期制程能力、量測系統、產品測試驗收以及產品包裝等項目,以發現問題點,提出改正措施.樣品試作檢討會應作書面記錄,且由品管課追蹤確認改正措施之執行.

5.6實行PPAP(ProductionPartApprovalProcess)

5.6.1量試檢討后,確定本公司已有能力依據先期品質規劃程序,持續性製造符合客戶要求之產品時,工程部應備齊相關文件及樣品,依PPAP(ProductionPartApprovalProcess)之相關規定要求客戶承認.當客戶不作此要求時,以上文件要送客戶代表簽核;

5.6.2當為簡易流程,且客戶不要求實施PPAP時,品管課應備齊相關文件及樣品,經工程部主管確認後,送交客戶;

5.6.3客戶同意或客戶代表核准后,則可執行后續工作.如客戶另有意見,則依客戶要求處理.

5.7量產

5.7.1在得到確認簽核后,即可進行量產之工作,如試產或量產時,良品率過低,報廢數量太多,產

能達不到要求時,經APQP小組檢討,提出改善建議,並修正控制計劃,以便今后持續改善.

六、參考文件:

6.1FMEA手冊或FMEA不良模式及效應分析作業程序.

6.2MSA手冊及(量測系統分析作業程序)

6.3SPC手冊及SPC執行管理作業程序

6.4PPAP手冊及PPAP生產性零組件核准程序

6.5ISO/TS16949(7.3)

七、使用表單:

7.1先期產品開發可行性評估報告(附件一)

7.2新產品開發進度查核表(完整)(附件二)

7.3新產品開發進度查核表(簡易)(附件三)

7.4控制計劃.

联系我们

Contact us